一、课题选定

为了加快矿井开拓,正通煤业通过多方调研和实地考察,将盾构技术由地下浅层隧道施工跨界引用至地下深层巷道掘进,以实现岩巷的快速高效掘进,解决矿井开拓工程量大、掘进速度慢、“三量不足”等难题。

图为,2020年4月,正通煤业首台TBM下线验收

初期引进TBM设备后,经过充分实践发现,原设计太过理想,脱离煤矿生产实际,TBM配套设备没有适应生产实际,导致无法发挥TBM真正的效能。为此,该公司将复杂条件矿井TBM掘进优化提效作为重要课题立项推进。

二、推进计划

成立复杂条件矿井TBM掘进优化提效小组,明确责任分工。其中组长负责课题部署安排,课题计划、沟通、协调以及实施工作等。其他成员负责现状调查各类数据统计,协调现场工作落实;协调项目实施与推进,PDCA全过程实施;原因分析及流程分析,制定对策方案及安排实施;改善前后现场数据收集,改善效果分析。

三、现状调查

围绕人员及技能水平、掘进设备、生产数据、影响因素等方面内容,课题小组对TBM掘进期间进行三班盯靠写实,到岩巷掘进工作面施工现场进行了现状调查,确保全系统、全方位对TBM施工过程中存在的问题进行查找,发现了设备支护效率低、盾体后清矸无法实现机械化等影响掘进速度的问题。

图为,在车间对TBM设备进行改造优化

四、目标设定

改善前TBM掘进工作面月均进尺202米,改善后TBM掘进速度提升30%。

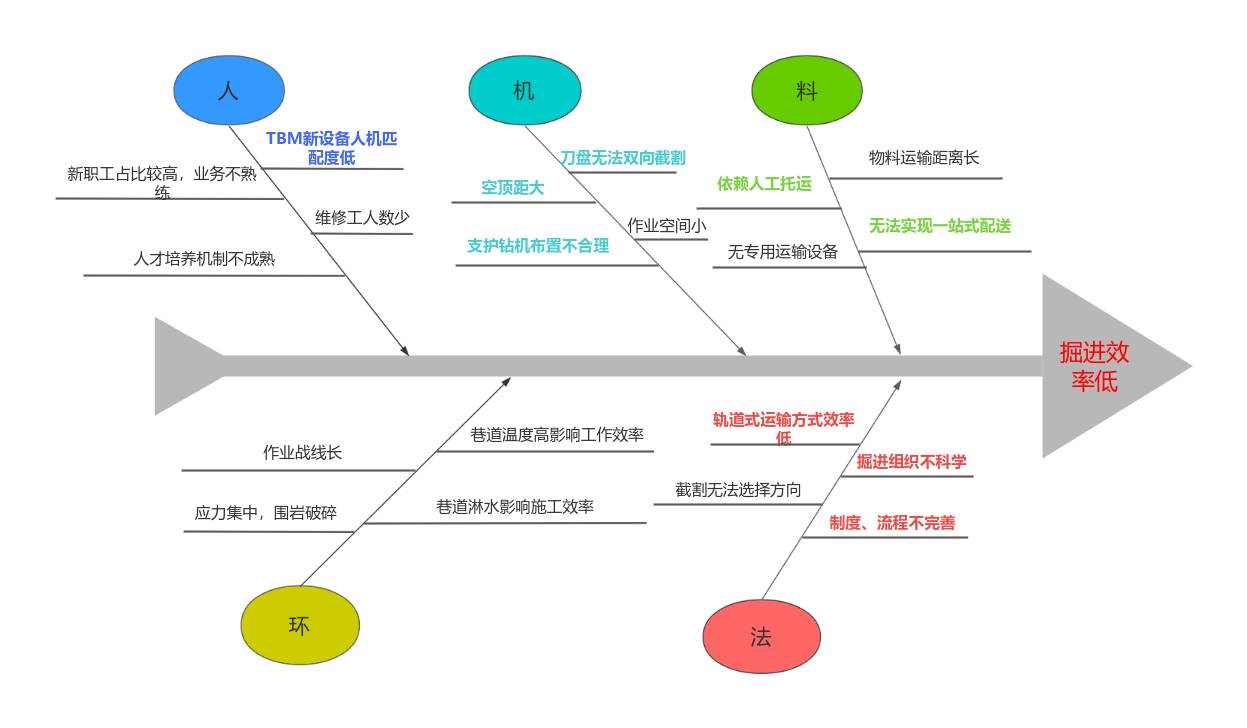

五、要因分析

小组成员利用鱼骨图从“人、机、料、法、环”五个方面分析,利用帕累托图对生产期间的主要影响因素分析,运用5WHY法分析影响生产的根本原因,支护效率低、后配套拖车铺轨效率低、渣石清理困难、物料运输效率低、空顶距离大、截割效率低6个因素是影响TBM掘进效率提升的主要因素。

图为,对利用相关工具对TBM设备进行分析

六、对策实施

针对“支护效率低”,改进主梁结构,提高支护效率。增设液压支护钻机,实现平行快速作业,锚杆施工速度提升33%,锚索施工速度提升41%。

图为,优化后的支护系统

针对“后配套拖车铺轨效率低”,行走方式改为拖车行走轮,减少铺设轨道工序,实施设备模块化设计,利用单轨吊牵引系统,实现后配套设备快速前移,效率提升11倍。

针对“渣石清理困难”,实施轮式前移,提高设备通过性;在设备主梁设置收矸孔、收矸滑板,实现矸石自动收集;设置行走轮矸石分流器,减少渣石清理工作量。

图为,优化后的TBM后配套区域

针对“物料运输效率低”,打造单轨吊跟机运行模式,配置用于TBM支护材料和施工人员运输的胶轮车,建立物料配送站,实施“集装箱”运输模式。

针对“空顶距离大”,缩短护盾长度,增设指形护盾,缩短空顶距离,做到第一时间支护。优化设计支护滑移平台,缩小永久支护空顶距。

针对“截割效率低”,实行双向驱动模式,增加反向铲刀,调整刀盘转动方向,减少对围岩的破坏,截割速度提升1倍。

七、效果验证

改善后TBM大断面回风巷和小断面泄水巷工作面,掘进进尺分别创出425米和450米的最高记录,掘进效率分别提升49%和66%。TBM设备月均进尺保持在310米以上,速度提升50%以上,达到掘进速度提升30%的改善目标。

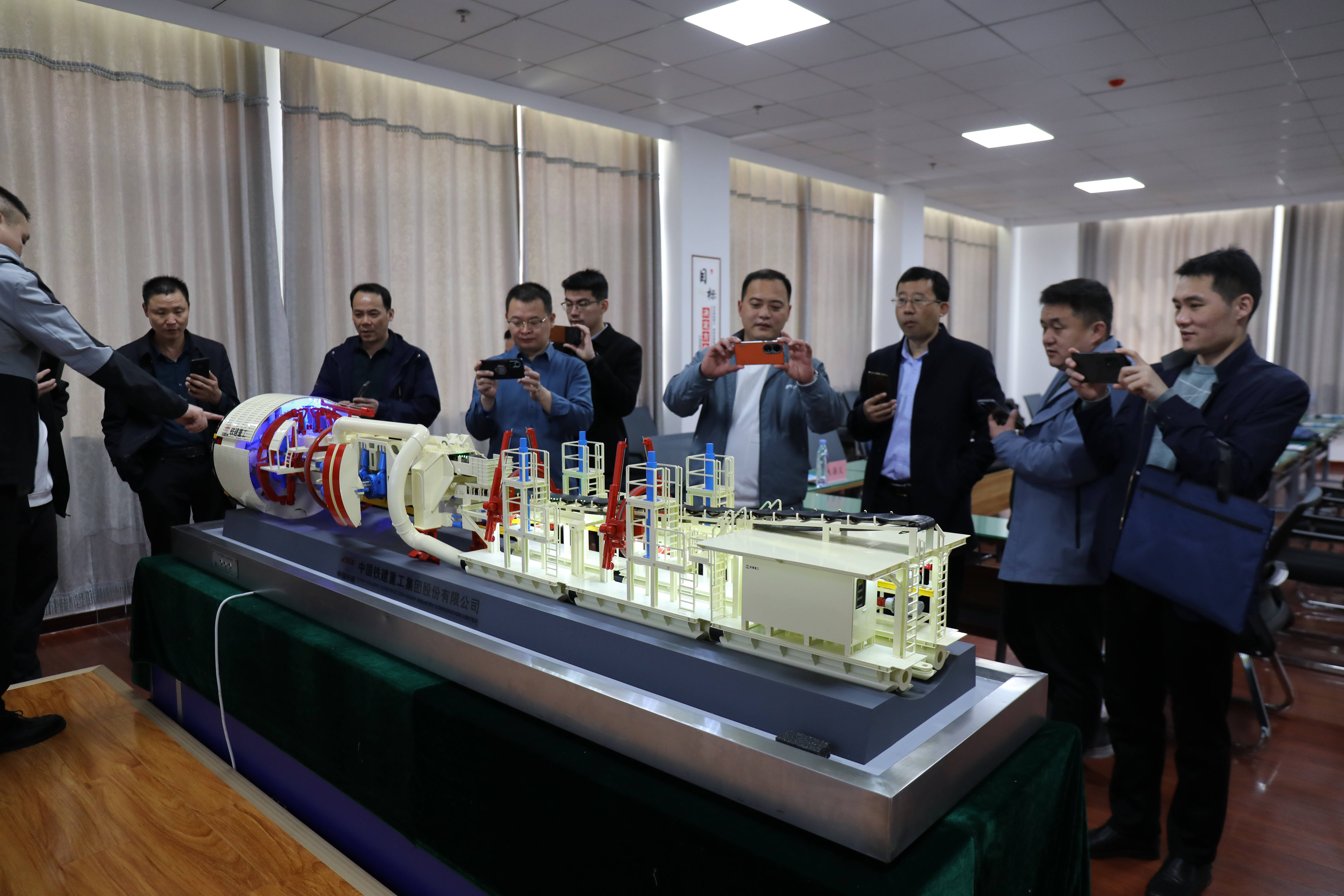

图为,能源集团兄弟单位前来学习该公司TBM相关经验

八、固化措施

按照顶、帮、底“2+3+3”模式,构建复杂地质条件下TBM设备“233”支护布局。修订工区《阶梯式单价结算管理办法》,实施市场化工资结算和收购激励机制,实现企业增收、员工获利、安全生产标准化提升多赢局面。坚持掘锚同步,一次掘全断面原则,坚持专人、专岗、专位安排,按照中线与腰线及标准化施工以及安全第一思想,形成了“113211”TBM高效掘进模式。