随着DeepSeek、豆包、文心一言等AI工具陆续走进职场,为打工人注入新思路、点亮新想法,渐渐成为大家手边得心应手的工作帮手。这,就是技术创新的力量。

在邵寨煤业,也处处澎湃着技术创新的热潮。走,跟着笔者一起去看看他们是如何将创新力转化为推动矿井发展的生产力。

在该公司1806回风顺槽钻场,钻探工区技术主管刘庆泉正拿着他们自制的钻孔扶正器调试设备,这个仅用废旧铁板加工的装置,比市场同类设备足足节约了90%的成本。今年以来,该工区立足岗位,聚焦“技术降本、全员创效”,开展了一系列创新实践,让一线创新活力持续迸发。

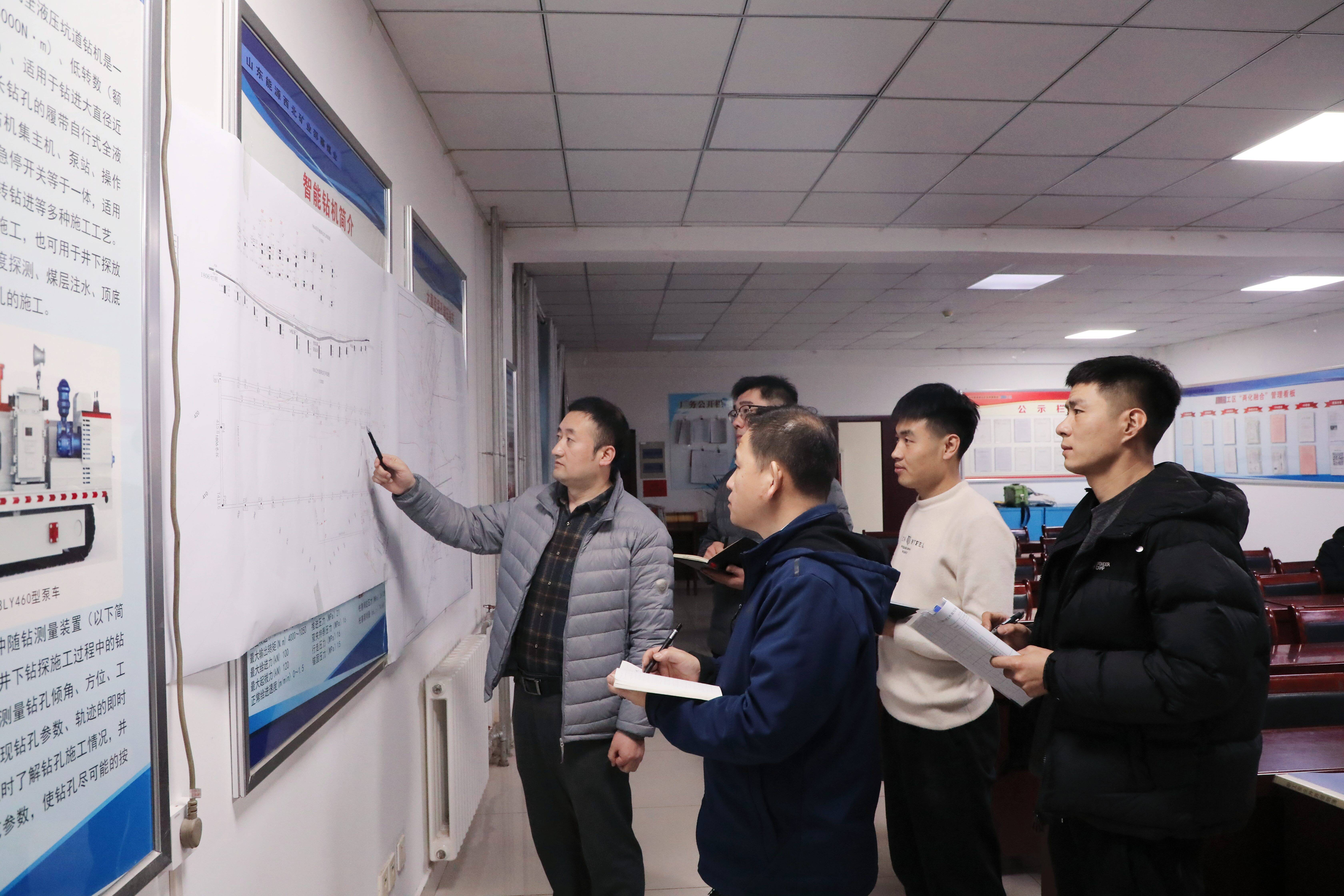

图为邵寨煤业钻探工区技术人员开展工作交流

该公司8煤采区地质条件复杂,1806回风顺槽钻场的两层泥岩段是钻探施工的“拦路虎”,传统工艺钻进60米即发生塌孔,重复作业则会导致材料损耗率高达30%。这道坎儿怎么迈过去?

他们迅速组建攻坚小组,把钻场当成“战场”,连续一周监测岩粉沉降数据,最后提出“泥浆改性+分级护孔”方案,在泥岩段采用“113mm先导孔+146mm分级扩孔”工艺,同时研发简易孔壁保护膜喷涂装置。

这一改造立竿见影,钻孔顺利穿透20米泥岩段,单孔施工周期从5天压缩至2.5天,钻杆损耗量下降62%,成功打破施工困局。今年以来,他们工区累计征集改善提案86条,创效19万余元。其中“废旧钻头刃部修复法”等12项实用性强的提案,已在全公司范围内推广。

在该公司技术创新的赛道上,运输工区孔超带领的创新团队始终冲锋在前。今年以来,他们团队已先后攻克技术难题17项。

主井提升系统是煤矿的“咽喉”,其重要性不言而喻,如何进一步提升系统效能,让提升效率再上台阶?

图为邵寨煤业运输工区技术团队计算调试绞车深度

孔超告诉笔者,他们聚焦精细调试与设备升级,找到了破解之道。通过优化主井提升机初始速度、起步爬行距离以及闸门开启程序,单次循环提升时间成功从117秒缩短至113秒,每小时提升勾数由原来的30.6勾提升至32勾,日提升量较优化前净增560吨。

此次优化不仅大幅缩短了原煤提升时间,更实现了主井提升系统综合效能的跨越式发展,为矿井高效稳定生产提供了坚实的技术保障。

智领煤海,“青”创未来。在该公司百米井下,活跃着一支平均年龄31岁的年轻创新攻坚队伍,为矿山注入了蓬勃生机与活力。

图为邵寨煤业生产技术部青年开展技术交流活动

今年7月,为确保一盘区南翼8煤工作面顺利回采,需提高巷道掘进施工效率。为此,他们对设计巷道进行优化,8煤底部泄水进风巷巷道断面由15.2m降低至13.28m,平均进尺提高至9m/d,有效缓解了接续紧张的难题,为8煤层顺利开采创造了条件。

“把技术难题当作成长的阶梯,每一次挑战都是进步的契机。”正如该公司党委书记、董事长、总经理张文所言,当每一位职工都成为“主动思考者”与“问题解决者”,那车间里的小发明、岗位上的小创造便会层出不穷,汇聚成推动矿井高质量发展的坚实力量。