在彬长矿区深邃的井下,一台钢铁巨擘正以雷霆之势掘进向前,它就是亭南煤业的TBM全断面硬岩隧道掘进机。从2018年9月首套TBM的“零的突破”,到2023年9月第二套TBM刷新纪录的“巅峰时刻”,五年时间里,亭南煤业用敢为人先的勇气和攻坚克难的毅力,在智能掘进的道路上踏出了一串坚实而耀眼的足迹,书写了能源行业装备升级与效率革命的精彩篇章。

破局开路 书写“零的突破”

2018年,该公司正面临着矿井服务年限延长、井下战线拉伸带来的严峻挑战。传统炮掘和综掘工艺效率低下等问题,形同枷锁制约着掘进提效工作,进而导致矿井接续紧张,影响到健康可持续发展。“与其在传统工艺里‘熬’,不如在新技术里‘闯’!”这成为亭南煤业决策层的共识。

经过多方调研论证,他们果断决定引进首套TBM盾构掘进机,这一决定在当时充满了未知与挑战。从无到有,没有成熟经验可借鉴,从设备选型、场地适配到人员培训,每一步都需要摸索前行。“那时候大家心里都没底,不知道这台75米长、533吨重的‘庞然大物’能不能在井下顺利‘安家落户’。”参与首套TBM引进工作的老技术人员回忆道。

为了让TBM顺利投用,该公司秉持“专业的人干专业的事”理念,迅速组建了专门的技术攻关小组,先后5次组织20多名核心技术人员到远赴设备厂家,沉下心学习设备结构原理、组装维护、调试操作等专业知识,不放过任何一个细节。同时,委派50余人次前往集团内兄弟单位、彬长矿区实地“取经”,将理论学习与实践操作紧密结合,为设备落地储备了充足的人才力量。

安装调试阶段更是一场硬仗。井下作业空间有限,将数百吨的设备部件精准运输、组装到位,难度极大。技术团队与施工人员24小时轮班坚守,每天召开专题会梳理问题、优化方案,从作业环境评估、人员站位规划到安全规程制定,逐一破解安装过程中的难题。

他们在井下搭建“一站式运输线”,配备专用运输设备,确保配件运输高效直达;对安装环节进行安全风险专项辨识,制定40余条管控措施,保障施工安全有序推进。

2018年9月,随着一声令下,首套TBM成功试运转。这台集掘进、出渣、支护、除尘等多功能于一体的智能装备,如同一条钢铁巨龙,在岩巷中稳步前行。它实现了“同步掘进、同步支护、同步铺底”的一体化作业,掘进速度达到传统综掘、炮掘工艺的6—10倍,彻底改变了传统岩巷掘进模式。首套TBM的成功投用,不仅为亭南煤业解了燃眉之急,正式开启了公司机械化、智能化快速掘进的新篇章。

成熟应用 铸就“纪录辉煌”

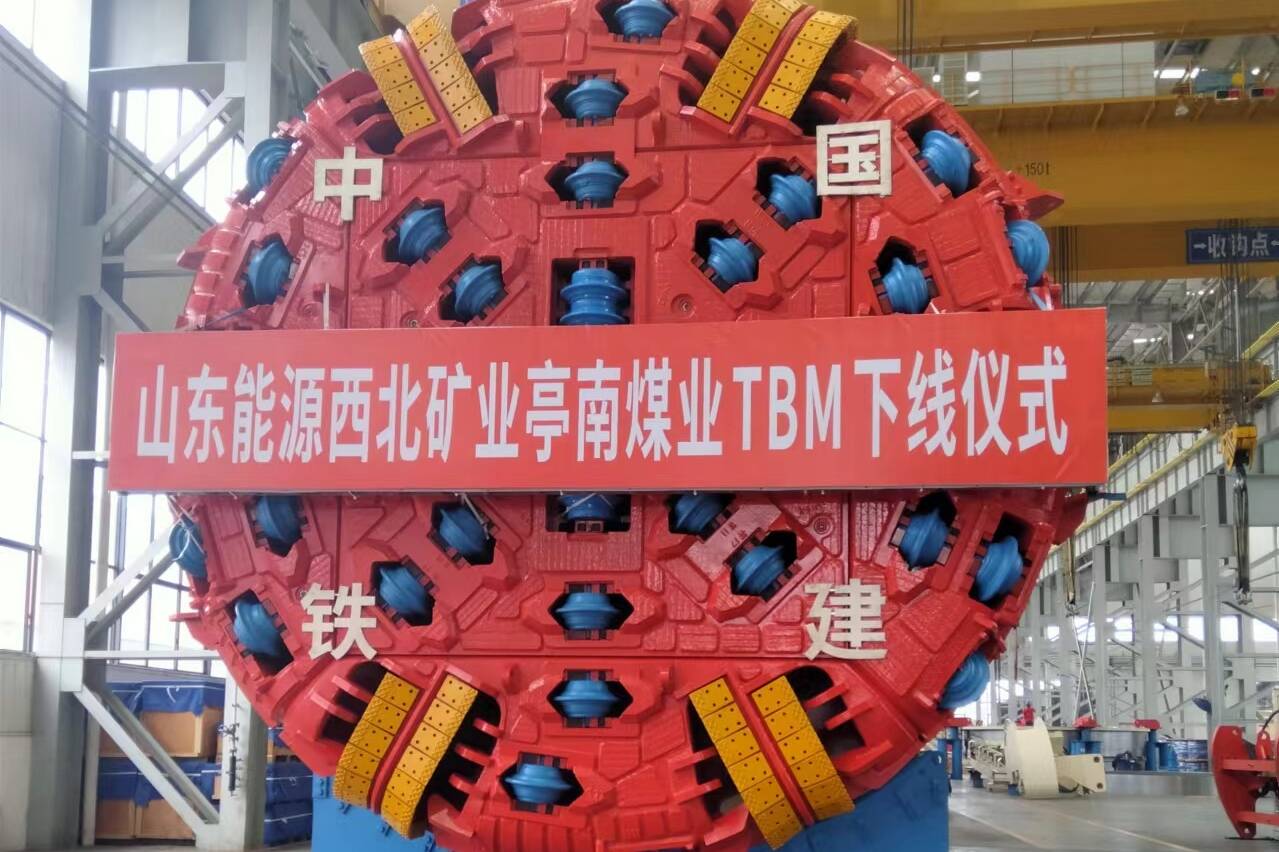

如果说首套TBM是“试点探索”,那么2023年9月引入的第二套TBM,则标志着该公司在TBM应用上实现了从“试点到成熟”的跨越式发展。在首套设备积累的丰富经验基础上,第二套TBM的引入从一开始就朝着“更高效率、更优性能、更强适配”的目标迈进。

这台升级后的TBM整机长达81米,总重600吨,直径仍保持6.03米,延续了高度机械化、自动化、智能化的核心优势,同时在细节上进行了诸多优化,更能适应复杂的井下地质环境。设备投用前,他们已经形成了一套成熟的TBM管理体系,从人员配置、工艺流程到安全管控,都有章可循。但团队并未因此松懈,而是以更高的标准推进各项准备工作。

TBM掘进工区再次扛起重任,10余次安排70多名技术人员赴厂家和兄弟单位学习交流,结合首套设备的使用经验,对新设备的操作流程和维护方案进行优化升级。针对首套设备使用中遇到的地质适应性、部件损耗等问题,技术团队提前制定应对预案,对智能化支护系统和操作系统进行升级改造,为设备高效运转筑牢基础。

2023年4月,第二套TBM在井下四盘区胶带大巷正式投入掘进作业,迅速展现出强大实力。仅仅几个月后,在四盘区回风大巷,创出最高单班进尺11米、日进尺23米、月进尺482米的新水平,刷新了西北矿业、山东能源同类别施工月进历史最高纪录。其后,以505米、551米的成绩三次打破山东能源集团同类别装备施工纪录。

敢为人先 实现“跨越发展”

从首套TBM引进时的“摸着石头过河”,到第二套设备的“驾轻就熟”,TBM掘进工区始终冲锋在前,面对新装备、新工艺、新挑战,他们秉持“初生牛犊不怕虎”的闯劲,以“干中学、学中干”的务实态度,在磨合中克服困难,在探索中总结经验。

针对复杂的地质结构,他们制定精准的地质预测剖面报告,为施工提供科学“路线图”;面对泥岩层位掘进糊刀盘的难题,他们增加内侧高压水管和隔水板,实现边掘边排;围绕“人、机、物、环、管”各环节的问题,创新实施钻机定号、定眼、定岗、支护定时的“四定管理法”,让单岗作业效率翻了一番。在TBM掘进工区,“干不好推倒重来”不是一句口号,而是大家面对困难时的坚定态度。

降本增效的路上,团队同样精打细算。在TBM安装调试过程中,他们对100多条损坏的油管重新压头利用,节约成本5万多元;成立电器线路、液压管路、部件维修3个小组,秉持“能自修的不外委、能修旧的不购新”理念,将各类损坏设备“变废为宝”,累计节约成本30多万元。他们还通过“收购”金点子的方式,鼓励职工围绕降本增效提出建议,让职工既挣票子又挣面子,形成了全员参与创新创效的良好氛围。

正是在这种上下同心、众志成城凝聚力的催化下,TBM掘进工区先后荣获陕西省能源化学地质工会授予“工人先锋号”、山东能源集团“先进集体”“全员创新区队(车间)”和西北矿业“先进集体”等荣誉称号。

从2018年的“零的突破”到2023年的“纪录创造者”,亭南煤业的TBM应用探索之路,是一部装备升级的创新史,更是一部干部职工的奋斗史。在这条道路上,“亭煤人”用敢为人先的勇气打破局限,用攻坚克难的毅力破解难题,用精益求精的态度追求卓越。未来,随着智能化技术的不断迭代升级,亭南煤业必将在智能掘进的道路上续写更多精彩,为企业的高质量发展贡献更大力量。