11月20日,在正通煤业井下5404工作面两顺槽,与传统综掘工作面煤尘弥漫的情形形成鲜明对比,该掘进作业现场空气清晰,视线良好。这一改善源于该公司应用的除尘风机与分风装置智能联控闭锁系统。

据了解,该系统由通防部副总工程师杨建把方向,新入职大学生尚自强和胡宇航具体攻关完成,实现了除尘设备与掘进设备的智能协同运行,有效解决了长期存在的粉尘治理难题。

图为正通煤业井下掘进工作面

一直以来,矿井综掘工作面是主要产尘点。传统长压短抽通风除尘方式需职工分别手动操作除尘风机和分风装置,不仅增加工作量,且常因操作不同步或疏忽,导致除尘效果不稳定,工作面粉尘浓度易超标,既影响安全生产,又危害职工健康。针对这一现场难题,该公司通防管理部技术人员们从优化操作环节入手,并提出通过设备智能联动以最大限度减少人为因素的创新思路。在通防副总工程师杨建的带领下,技术人员尚自强和胡宇航承担了工作任务。

“杨总为我们把握方向,我们年轻人就负责琢磨怎么用最简单、最经济的方法把想法实现。”尚自强说道。

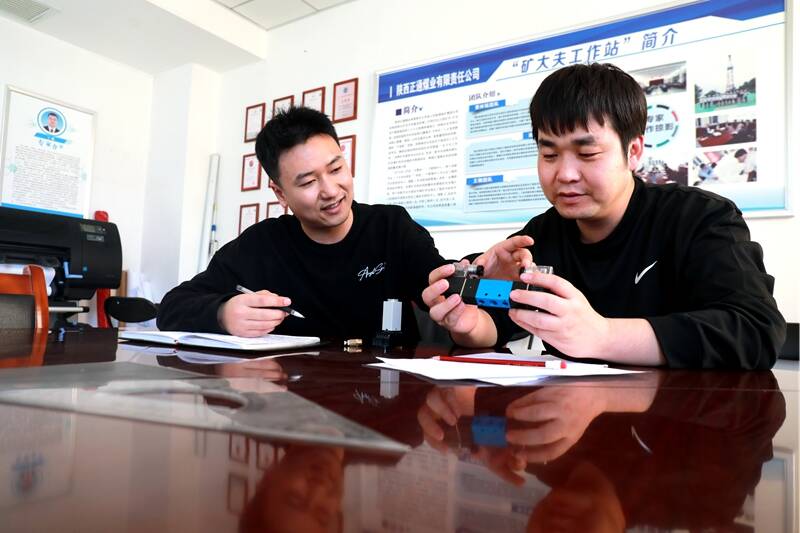

图为正通煤业通防管理部技术人员商讨设备联动课题

攻关过程并非一帆风顺。“首次现场测试时,风机响应出现了3秒的延迟,未能完美同步。我们前后调整了三次才最终实现了精准匹配。”尚自强回忆道。正是这种“老经验”把握方向、“新思维”钻研细节的紧密配合,经过近一个月的反复调试,最终成功创新出了“综掘机启动前,除尘设备提前开启,综掘机停机后,除尘设备延时关闭”的智能化联动运行模式。

“这项改造是他俩花了13元在网上购买了时间继电器和中间继器相互串联完成的,看似小巧,投入不高,却精准地解决了现场的大问题。”通防部部长岗战伟评价道。系统投用后,5404工作面的除尘风机除尘率达90%以上,现场能见度显著提升。而且相关通风除尘设备的故障率降低了40%,除尘效率和质量得到了根本性提升,同时有效减轻了职工的劳动强度。

“视线好了,安全隐患自然就少了,我们干活心里也更踏实。”TBM掘进一区综掘机司机王长现表示。系统成功应用后,受到多家兄弟单位学习交流。他们陆续通过线上、线下的方式,详细了解系统架构、联动逻辑和实施效果,并对该系统的低成本、高效率特点表示高度认可。

图为正通煤业通防工区技术人员进行一通三防检查

智能联控闭锁系统的成功应用,是该公司提升综掘工作面环境质量的关键一步。他们还配套制定了《加强综掘工作面通风除尘系统建设管理规定》,形成了“技术防控+管理保障”的双重机制,并将粉尘防治效果与班组绩效挂钩,有效调动了职工主动参与现场管理的积极性。

据杨建介绍,该系统的成功应用,不仅降低了职工的职业健康风险,而且彻底杜绝了“未开除尘机先掘进”“先停分风装置再停除尘风机”等违规操作,为矿井安全生产奠定坚实的基础。

“这一创新实践是公司‘导师带徒’机制与鼓励基层创新的成功案例。充分证明了,当丰富经验与年轻人的创新思维紧密结合,就能爆发出解决实际问题的巨大能量。下一步,公司将持续完善创新生态,积极搭建成果转化平台,不仅让这项技术在矿区开花结果,更将继续探索更先进的综合治理方案,为企业高质量发展注入强劲动力。”该公司党委书记、董事张金魁说。