一、课题选定

黄陶勒盖煤炭公司巴彦高勒煤矿以精益生产提效率为依托,倡导《协同优化作业方式 提高掘进效率》项目,致力于打造经营管理和精益改善挖潜增效推动生产管理精益化提效率工程,从根本上提高煤矿掘进工作效率。

二、推进计划

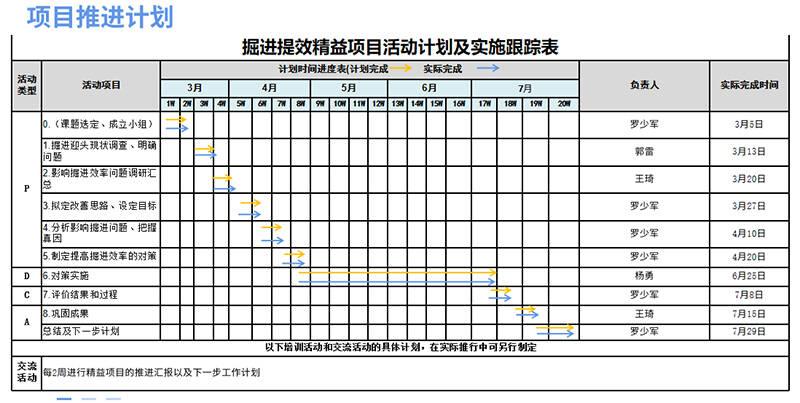

成立项目团队并制定项目推进计划:

遵循PDCA原则,详细制定8项活动项目,绘制掘进提效精益项目活动计划及实施跟踪表,每2周组织项目组全员进行精益项目的推进汇报情况汇报,保障项目各环节有人抓、有人管、有序推进。

三、现状调查

1.现场施工环境调查:掘进过程中,截齿磨损严重,每班更换截齿消耗30分钟,每月需更换100个,存在材料成本浪费,更换耗时长影响正常截割;岩巷巷道成型效果差,频繁返工,日均进尺在2m左右。

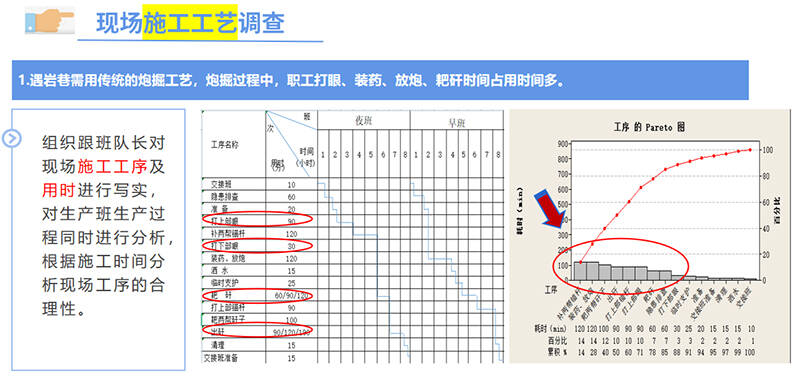

2.现场施工工艺调查:打岩巷需用传统的炮掘工艺,打眼、装药、放炮、耙矸流程时间长。倒头换面时,皮带安装工艺慢。

3.现场运料方式调查:掘进单位料场设置不合理,物料运输不便;运料过程平均每班花费1.5小时,占整个班时间的19%,时间浪费和动作浪费严重。

4.现场设备运行状态调查:在正常截割和支护过程中,通过设备履历表记录分析发现3月份因设备故障影响进尺92.53小时,故障带来掘进的等待浪费。

四、目标设定

改善目标:正常生产情况下,下半年矿井日均掘进进尺从51m/日提升到56m/日。

五、原因分析

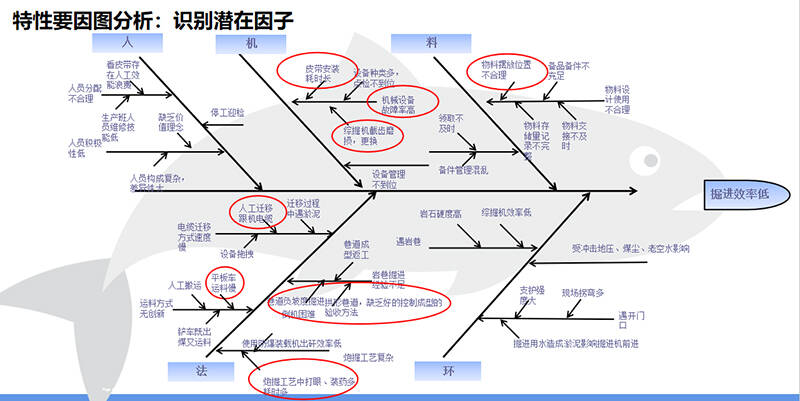

1.利用鱼骨图分析法对掘进效率低,从人、机、物、法、环5个方面进行分析,找出以下15个影响因子。

2.利用5WHY分析法、精益设计、FMEA要因验证分析等精益管理工具,从人、机、物、法、环5个方面分析问题,找出15个影响因子,从重要性、频率、可探测性三个维度进行论证评比,最终确定了8个关键因子。

六、对策实施

在综掘机截割部上安装硬岩截齿和普通截齿两种不同类型的截齿,增大压强,减少硬岩截齿的损耗,每天可为有效截割支护挤出约3小时的有效增值工作时间。

根据不同的岩石硬度,合理调整孔数、规划药量、炮眼间距、装药方式、角度等爆破参数使爆破成型更好,从而达到减少打炮眼的时间消耗和动作浪费,改善后一个班可减少打炮眼12个,效率提高12.5%。

优化料场位置选址,工作面现场备用物料需就近原则存放,并按6S标准管理,提升物料精准管控水平,杜绝物料找寻及搬运、摆放造成的动作浪费、搬运浪费。

针对8条重要影响因子,逐条逐项进行改善。

七、效果验证

1.本次精益改善,通过对8个关键因子的改善,4-6月的进尺呈现出上升趋势,得到了显著的提升。在正常生产的情况下,进尺提升至了57.8米,超过预期的56米,设备故障率明显减少,现场6S管理有效提升,合计创效339.47万元。发现和故障影响时间得到了明显减少。

八、固化措施

精进设备精益诊断维护管理,围绕技能提升、管理提升、TPM点检体系应用情况六个诊断维度,制定精益设备诊断维护表,加强设备精益维护,减少设备故障率,提高掘进效率。持续加强标准化作业管理,严把工程质量,杜绝返工浪费。(李战鹏)